Кто виноват?

Каким бы надежным агрегатом ни был турбокомпрессор, а это весьма надежный узел, выход его из строя далеко не редкость. Турбина работает в тяжелых условиях, подвергается высоким температурным и динамическим нагрузкам. Ее долговечность зависит от множества факторов, и чаще всего эти факторы являются внешними по отношению к данному узлу.

Практика показывает, что ресурс современной турбины вполне сопоставим с ресурсом двигателя – это с уверенностью скажет любой специалист по ремонту и обслуживанию турбокомпрессоров. И тем не менее, ремонт или замена турбокомпрессора для турбированного мотора далеко не редкость, особенно для моторов с достаточно большим пробегом. В некоторых случаях турбина выходит из строя с удручающей регулярностью, и это порождает устойчивое мнение о том, что турбомотор при всех своих динамических качествах — штука ненадежная, и владелец должен заранее быть готов к проблемам с турбиной. Насколько это соответствует действительности?

Слово в защиту

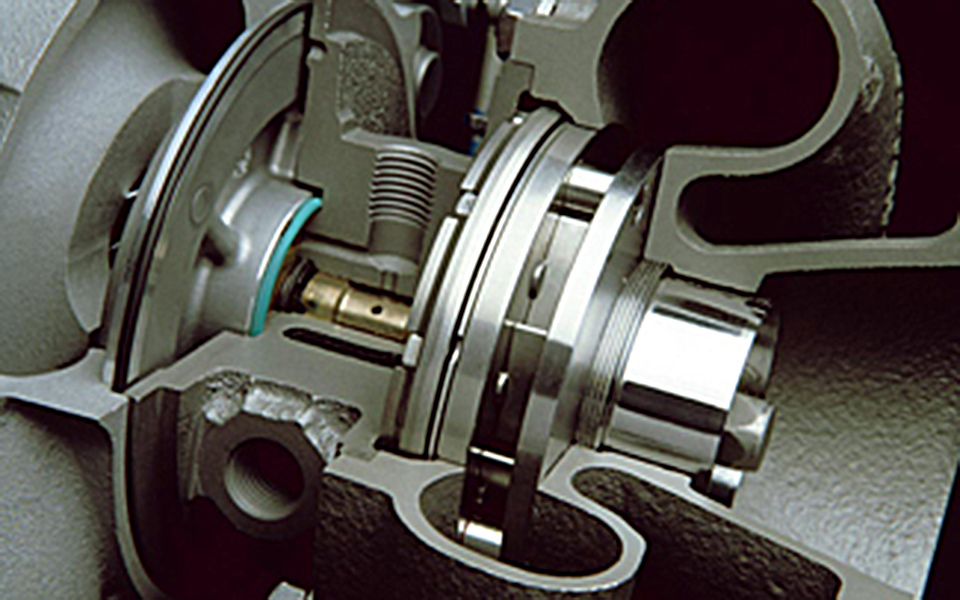

Как уже было сказано, турбина работает в наиболее тяжелых условиях по сравнению с другими агрегатами двигателя. Тем не менее, производители решительно возражают против утверждения о недостаточной надежности своих изделий. Турбированные моторы появились достаточно давно, и за более чем полувековую практику эксплуатации турбокомпрессоров на двигателях внутреннего сгорания, а в последние пару десятилетий появление инновационных методов моделирования и конструирования сделали свое дело. На сегодня протекающие в турбине процессы детально изучены, а использование современных методов в конструировании делает эти агрегаты практически верхом технического совершенства – при разработке применяются самые современные компьютерные системы моделирования, при изготовлении применяются специальные материалы, обеспечивающие прочность и долговечность деталей и узлов, а также самые современные технологические процессы, в том числе литье с высокой точностью, сварка трением, электронно-лучевая сварка и т.д. Не менее серьезный подход практикуется и в испытаниях. Каждая деталь или узел тщательно тестируется на соответствие всех своих параметров заданным, после чего всесторонние испытания проходит и турбокомпрессор в целом, причем вслед за стендовыми испытаниями он тестируется непосредственно на двигателе, где подвергается всевозможным нагрузкам на различных режимах работы. При этом выявляются конструктивные недочеты, которые устраняются путем внесения изменений. Все необходимые параметры тщательно контролируются, в том числе производится замер предельных нагрузок, динамических колебаний и вибрации, эффективность уплотнений, моделируются неблагоприятные режимы работы, многочасовые циклические нагрузки, режим старт-стоп и многое другое.

Рынок турбокомпрессоров достаточно специфичен — здесь практически не бывает поддельных или некачественных агрегатов от неизвестных производителей – такое производство просто нерентабельно. А что касается известных, то на их предприятиях существует жесткая система контроля качества на всех этапах, от изготовления деталей до сборки и регулировки готового изделия. Это касается заводов в любой части света. Впрочем, как и в любом деле, исключить полностью вероятность брака невозможно, но в случае турбокомпрессоров он не превышает нескольких процентов. Но даже качественный турбокомпрессор может не отработать заложенный в него ресурс.

Турбина работает в весьма тяжелых условиях, как температурных, так и динамических. Прежде всего, высок перепад температур — на стороне выпускного коллектора температура выхлопных газов может достигать 10 тыс. градусов, а на стороне компрессора на порядок ниже. Максимальная частота вращения вала турбины для некоторых моделей достигает 300 тыс. об/мин, что порождает высокие динамически нагрузки на ротор. Впрочем, турбокомпрессор рассчитан на такие нагрузки, которые очень близки к предельным. И это накладывает высокие требования к корректной работе систем двигателя, от которых зависит работа турбокомпрессора – даже небольшие отклонения от номинальных параметров могут привести к повышенному износу деталей турбины, что в конечном итоге приведет к выходу ее из строя. Работа турбины зависит он многих систем – смазки, охлаждения, вентиляции картера, а также системы управления. Отклонение от нормы в любой из систем приводит к нарушению расчетного режима работы турбины. Таким образом, турбина представляют собой своеобразный (и весьма дорогостоящий) индикатор «здоровья» мотора – при значительном отклонении в режимах работы какой-либо из систем двигателя турбина окажется слабым местом.

Все сказанное является результатом многолетних практических наблюдений, и на сегодня существует вполне сложившаяся практика в плане методов диагностики систем турбонаддува на предмет выявления причин неисправностей. Неписанное правило гласит – если турбина вышла из строя впервые, вполне возможно, что причина кроется в ней самой. При повторном отказе следует обратить пристальное внимание на системы, обеспечивающие работу турбокомпрессора, поскольку высока вероятность того, что сама турбина не причем. Если же турбокомпрессор вышел из строя в третий раз, то можно смело утверждать, что это произошло по внешней причине.

Из данного правила следует вполне предсказуемый вывод — специалист по системам турбонаддува всегда старается выявить все возможные причины возникновения неисправностей. Прежде, чем ремонтировать или заменять турбокомпрессор на новый, следует исключить все внешние причины, которые вели к нарушению в его работе. Иначе отремонтированный или новый узел выйдет из строя значительно раньше срока, что может привести к претензиям и конфликтным ситуациям.

Возможные причины поломки

Как обычно, в работе турбокомпрессора есть наиболее важные факторы, влияющие не его долговечность, и наиболее значимым является корректная работа системы смазки подшипников ротора. Этот узел работает поистине на предельных нагрузках, как с точки зрения частоты вращения, так и с точки зрения температурных нагрузок и перепадов. Смазка для ротора является жизненно важной, а тяжелые условия накладывают жесткие требования к параметрам в системе. Это относится как к количеству подаваемого масла, так и к его качеству.

Один из основных критериев качества масла – его чистота, и в случае турбированного мотора этот показатель принимает особое значение. При таких высоких нагрузках даже незначительное количество загрязнений в масле приводит к повышенному износу подшипников вала турбокомпрессора. Твердые частицы, попадающие в масло в процессе работы от износа деталей двигателя, обладают абразивными свойствами. При этом мелкие частицы как бы полируют трущиеся поверхности подшипников и вала, что приводит даже к «зализыванию внешних кромок. Более крупные частицы загрязнений вызывают задиры и риски на трущихся поверхностях. При этом подшипники, как изготовленные из более мягкого металла, подвергаются большему износу. И то, и другое является нарушением геометрических параметров подшипникового узла, что приводит к увеличению зазоров в подшипниках и, как следствие, к нарушению масляной пленки вплоть до ее разрушения, что губительно действует на турбокомпрессор. И если в первом случае турбокомпрессор будет «агонизировать» достаточно долго, то во втором печальная развязка не заставит себя долго ждать. Таким образом, поддержание системы смазки в надлежащем состоянии является важнейшим фактором «здоровья» системы турбонаддува. Ни в коем случае нельзя использовать некачественное масло и фильтры. Также следует своевременно производить их замену. Как правило, в турбированном моторе замена масла производится чаще, чем в обычном.

Наряду с механическим загрязнением масла, неблагоприятным фактором является его химического загрязнение. Наиболее распространенное загрязнение такого рода – попадание в масло топлива. Это может произойти по причине некомпетентного технического обслуживания автомобиля. В частности, топливо может попасть в масло при неквалифицированных работах по замеру уровня компрессии в двигателе. Также к химическим загрязнениям масла можно отнести различные присадки, которые добавляются производителем для улучшения некоторых характеристик масла. К примеру, моторное масло класса вязкости 0W-x обладает хорошими свойствами в плане работы при низких температурах. Такое масло лучше прокачивается в системе смазки при холодном запуске, однако для работы в турбированном двигателе оно категорически не подходит. Все дело в качестве масляной пленки, образуемой в подшипниках при работе турбокомпрессора. Свойства данного класса масел не позволяют обеспечить должную прочность пленки, а в особо тяжелых режимах может привести к ее разрушению, провоцируя сухое трение. Визуально ненадлежащее качество масла выражается в значительном износе трущихся поверхностей. При этом наблюдаются признаки перегрева в виде побежалости.

Производители турбин рекомендуют использовать масло, специально предназначенное для работы двигателей с турбонаддувом. Эти масла созданы с учетом специфики работы турбокомпрессора, который работает в особо тяжелых условиях. И даже использование вполне качественного, но не предназначенного для турбодвигателя масла может привести к значительному сокращению срока службы ТК.

Схожая картина наблюдается в случае дефицита масла в системе смазки турбины, причем в отдельных случаях возможно почти полное прекращение подачи масла к подшипникам ТК. Отсутствие масла «убивает» турбокомпрессор очень быстро, а причин такого положения может быть несколько. Прежде всего, это износ масляного насоса, при котором он становится неспособен создать нужное давление в системе смазки. Также большое влияние на давление в системе оказывает состояние коренных и шатунных шеек коленчатого вала – повышенные зазоры в этих узлах однозначно приводят к снижению давления в системе. Таким образом, высокая степень износа двигателя может стать причиной масляного голодания турбокомпрессора. Самая простая причина недостаточного давления масла – загрязнение масляного фильтра. Естественно, следует применять только качественные фильтры, и всегда заменять их вместе с заменой масла. Еще одна, достаточно любопытная ситуация это присутствие в поддоне картера большого количества загрязнений. При этом давление в системе на холостом ходу будет в норме, а при повышении оборотов двигателя к сетке маслоприемника могут подтягиваться загрязнения, что приводит к снижению давления в системе по сравнению с необходимым. При сильном загрязнении давление может падать практически до нуля, что весьма вредно не только для турбокомпрессора, но и для всего двигателя – подача масла прекращается именно тогда, когда узлы в нем больше всего нуждаются.

Еще одна возможная причина дефицита масла – недостаточная проходимость подающей трубки. Она может быть загрязнена отложениями, либо иметь механические повреждения, уменьшающие сечение. Отложения могут появиться в трубке в процессе эксплуатации из-за несвоевременной замены масла, использования некачественного масла либо недостаточно аккуратного ремонта. Механические повреждения почти всегда являются признаком недостаточно квалифицированного ремонта. Бывает так, что причиной засорения трубки подачи масла являются конструктивные просчеты. Примером может служить достаточно распространенный турбированный двигатель VW 1,8T (в частности, модификации AEB и AWT). В нем маслоподающая трубка турбокомпрессора имеет около метра в длину, достаточно небольшое сечение, а хуже всего то, что расположена она непосредственно над выпускным коллектором, где наблюдаются самые высокие температуры. После останова двигателя масло в трубке подвергается коксованию, что постепенно приводит к отложениям и уменьшению эффективного сечения трубки, вплоть до полного прекращения подачи масла. Естественно, участь турбокомпрессора в таком случае печальна.

Вред турбине может быть нанесен из лучших побуждений. Достаточно распространенная ситуация – при ремонте двигателя приходится демонтировать турбину. При установке ее на место некоторые соединения имеют прокладки, которые для надежности смазывают герметиком. Делать этого категорически нельзя. При затяжке болтов крепления лишний герметик выдавливается и может частично или даже полностью перекрыть каналы подачи масла или охлаждающей жидкости. Совершенно понятно, что долго турбокомпрессор после такого «добросовестного» ремонта не прослужит.

Одна из наиболее распространенных причин выхода ТК из строя – попадание в него посторонних твердых предметов. Это приводит к повреждению колес компрессора или турбины, при этом достаточно небольшого повреждения, чтобы турбокомпрессор вышел из строя в короткий срок. Дело в том, что при оборотах, с которыми вращается вал ТК, огромное значение имеет его балансировка, а даже незначительный скол или нарушение геометрии нарушает балансировку, после чего агрегат выходит из строя за считанные дни. Стоит отметить, что из этого правила бывают исключения, которые весьма редки. А наиболее тяжелые последствия попадания в ТК посторонних предметов – обрыв рабочего колеса.

При повреждении воздушного фильтра в компрессор могут попадать частицы песка и пыли. В этом случае они постепенно полируют поверхность крыльчатки и уменьшают ее площадь. Дисбаланса при этом не наблюдается, но эффективность работы агрегата заметно снижается. И если речь зашла о воздушном фильтре, то стоит помнить, что его замена требует особой аккуратности – даже небольшая шайба, кусок ветоши или картона может привести к серьезной аварии турбокомпрессора, после которой его придется заменить на новый.

Со стороны турбины также не исключены неприятности, причиной которых может быть двигатель или катализатор выхлопной системы. Первый может выбрасывать в выпускной коллектор нагар с клапанов или даже осколки поршня. Что касается катализатора, то на некоторых режимах работы в турбинную часть могут залетать его частицы. Учитывая то, что турбина работает на предельных режимах, даже небольшое количество посторонних предметов сказывается на состоянии рабочего колеса катастрофически.

Достаточно распространенной причиной выхода из строй турбокомпрессора является работа на запредельных режимах, когда происходит превышение максимальной температуры и частоты вращения. Эта два параметра идут бок обок – перекрутить турбину можно, если неисправна система подачи топлива, вследствие чего повышается температура выхлопных газов. При этом мощность турбонаддува заметно увеличивается, что может порадовать неопытного владельца, но результаты такой динамики не заставят себя ждать. При разборке отказавшего агрегата можно будет увидеть следы сильного перегрева на опорных шейках вала, закоксованное масло. Турбинное колесо может получить деформации тыльной плоскости, а ее поверхность приобретает вид апельсиновой корки. Граничный случай — выкрашивание лопаток турбины в периферийной части и даже их моментальное разрушение.

Перенаддув двигателя может происходить по причине неправильной работы системы регулирования турбины, а именно байпасного пневматического клапана (waste gate) или сервоклапана управления, и это на первый взгляд является внутренней причиной выхода ТК из строя. Тем не менее, и в данном случае достаточно часто причины не в турбокомпрессоре. Дело в том, что система регулирования ТК руководствуется сигналами, поступающими от датчиков системы регулирования двигателя, и если к примеру неправильные данные начинает выдавать расходомер воздуха или датчик давления во впускном коллекторе, нарушается и корректная работа системы регулирования турбины.

Турбокомпрессор имеет возможность регулировки, которая в большинстве случаев производится на заводе-изготовителе и не требует вмешательства в процессе эксплуатации. Тем не менее, регулировочные винты имеются, и любознательные автовладельцы нередко не удерживаются от искушения немного их покрутить. Естественно, в отсутствие представления об особенностях регулировки ТК, соответствующего опыта и оборудования, существует большая вероятность накрутить вплоть до полного выхода ТК из строя. Любой мастер по ремонту турбокомпрессоров сталкивался с такой ситуацией. За рубежом некоторые владельцы турбированных моторов устанавливают на свое авто дополнительное оборудования – так называемый клапан-бустер, посредством которого можно практически на ходу увеличивать давление наддува. В России это устройство пока не получило распространения, однако если это произойдет, то можно смело прогнозировать увеличение занятости мастерских по ремонту турбокомпрессоров

Во избежание вышеперечисленного…

Несмотря на такое количество возможных причин выхода турбокомпрессора из строя, он все же остается весьма надежным агрегатом, который всего лишь требует бережного отношения. Есть несколько простых рекомендаций, соблюдение которых поможет агрегату честно отработать заложенный в него ресурс.

Для поддержания «здоровья» турбокомпрессора следует всего лишь четко соблюдать следующие простые правила:

- Следует регулярно проводить техническое обслуживание двигателя. При этом для турбированного мотора интервал между визитами в автосервис следует несколько сократить.

- При техобслуживании:

— применять следует только масло, рекомендованное для моторов, оборудованных турбокомпрессором. Лучше всего, если эта марка рекомендована изготовителем;

— Ни в коем случае не применять масло класса вязкости 0W-X;

— своевременно производить замену воздушного фильтра. Особое внимание следует уделять его качеству;

— при проведении ТО следует контролировать состояние всех систем двигателя, в том числе системы смазки, вентиляции картера, системы выпуска и системы подачи топлива. При этом также следует руководствоваться рекомендациями изготовителя.

3. В процессе эксплуатации:

— следует использовать только качественное топливо. Производить заправку следует на АЗС известных брендов, качество топлива на которых обычно соответствует самым высоким нормам. При этом ни коем случае нельзя использовать топливо, октановое число которого повышено при помощи присадок;

— после продолжительного движения на вы высоких оборотах следует дать мотору поработать около минуты прежде чем глушить;

— в зимнее время следует дольше прогревать двигатель, и в начале движения не подвергать его высоким нагрузкам.

Впрочем, даже при соблюдении всех рекомендаций преждевременный выход турбокомпрессора из строя не исключен. Все же при поиске причин не следует превентивно обвинять в проблемах сам агрегат, поскольку в большинстве случаев он не виноват.